- 頭條電纜可分離連接器現場交接試驗的技術改進2020-12-29 作者:秦浩 | 來源:《電氣技術》 | 點擊率:導語上海永錦電氣技術股份有限公司的研究人員秦浩,在2019年第9期《電氣技術》雜志上撰文指出,中壓電纜所用的可分離連接器被廣泛應用于10~35kV中壓配電系統,其質量的管控非常重要。本文著重探討此類產品安裝后的交接試驗技術,主要涉及產品的安裝技術要點、交接試驗技術要求等;同時推薦一種實用的交接試驗用工裝解決方案,使安裝在電纜上的產品能接受有效的電氣測試,便于電氣使用性能的缺陷能夠在安裝后被排查出來,規避由于安裝問題所導致的試驗失敗。

中壓電纜用可分離連接器,一般用來把電纜連接到氣體絕緣組合電器設備(gas insulated switchgear, GIS)開關柜、環網柜、電纜分接箱、變壓器等全封閉電器設備上,故也可稱其為設備終端,俗稱電纜插拔頭。

按其外形及應用接口類型可將其分為兩大類,即外錐式(outside cone)及內錐式(inside cone)。其中,外錐式可被分為肘型可分離連接器、直型可分離連接器、T型可分離連接器(包括與其配套的擴延式可分離連接器)等3大類。

外錐式可分離連接器的接口尺寸標準可被分為歐式(滿足歐洲標準EN50180或EN50181)、美式(滿足美國標準IEEE 386)兩大類。而內錐式可分離連接器的接口尺寸標準,均需滿足歐洲標準EN 50180或EN 50181。

在配電系統的各種全封閉組合電器中,中壓電纜可分離連接器的應用十分廣泛,其本體質量及安裝質量對配電電纜系統的穩定運行至關重要。然而,當很多用戶進行現場交接試驗時,仍然存在一些技術細節上的缺失,使產品質量問題無法得到有效排查,從而引發事故,或者由于操作瑕疵而把合格產品誤判為不合格。目前為止對這一關鍵問題的理論探討基本屬于空白。

本文著重探討安裝有外錐式可分離連接器、配電用橡塑電纜的現場交接試驗方法及注意事項,并且進行了詳細的理論推導及建模分析。以在國內更具代表性的歐式可分離連接器為例進行了相關討論。涉及美式可分離連接器的交接試驗,可參考本文介紹的方法。

1 關于橡塑電纜的交接試驗

1.1 橡塑電纜交接試驗的技術要求

對于中壓配電電纜的交接試驗技術要求,可以依照的國內、國際標準較多。本文涉及4類標準,即IEC標準、中國國家標準、電力行業標準、國家電網公司企業標準。

電纜可分離連接器所適用的電纜,通常是橡塑電纜(即擠包絕緣電力電纜)。不同標準對橡塑電纜主絕緣交接試驗的要求見表1。表1中所列舉的電纜電壓等級,系在中國電力系統中常見的8.7/ 10kV以及26/35kV。其他不常用的電壓等級,如6/10kV、12/20kV、18/30kV、21/35kV等,并未逐一列出。

從表1可以看出:

- 1)對于8.7/10kV的電纜系統,單相交流測試電壓最高可達21.8kV,0.1Hz超低頻試驗電壓高達26.1kV,其直流測試電壓水平更可高達34.8kV。

- 2)對于26/35kV的電纜系統,交流測試電壓最高達52kV。

如果選用較高的測試電壓,在交接試驗時就需要注意一些細節問題。

表1 各標準對橡塑電纜主絕緣交接試驗的要求

1.2 電纜可分離連接器交接試驗的現有技術情況

對涉及電纜可分離連接器的中壓配電電纜的交接試驗而言,用戶目前普遍采用的試驗安裝方式有以下3種。

- 1)在電纜端頭僅安裝電纜適配器,不安裝插拔頭主體(靴套)。本方式無法檢測插拔頭主體。

- 2)安裝插拔頭主體,但不將主體可靠連接在電纜上。本方式更容易出現試驗失敗的情況。

- 3)把電纜插拔頭連接到設備接口上,處于正常電氣工作狀態。本方式不能單獨對電纜系統進行測試。

2 可分離連接器交接試驗涉及的問題

2.1 一起可分離連接器交接試驗故障的描述

公司于2016年5月接到某客戶反饋:湖北武漢某10kV環網柜配套的630A歐式插拔式前接頭,未通過現場交接試驗,要求公司派員協助解決。其配套電纜型號為YJV22-8.7/10kV 3×120。公司售后服務工程師及時趕到現場,發現現場已做好3組插拔頭,其中先進行交接試驗的1組出現了問題,其余2組尚未進行試驗。用戶決定先行處理本次試驗故障,查找到故障原因后再繼續試驗。

公司售后服務工程師從以下6個方面進行了調查。

1)試驗失敗產品的外觀檢查

當檢查出現試驗故障的產品時,發現插拔頭主體(靴套)內腔與電纜適配器的安裝配合處均出現過明顯放電現象,如圖1所示,內腔潤滑脂留有較多黑色放電痕跡。從電纜上拆除適配器后,在適配器與電纜絕緣的界面未發現明顯放電痕跡,如圖2所示。

圖1 插拔頭主體

2)試驗方法的調查

現場線路布置如圖3所示。用戶現場負責交接試驗的工程師介紹:從電纜線路另一端的冷縮終端處施加測試電壓,分相測試,單相測試時其他兩相的電纜導體均作接地處理。測試電壓為交流21.8kV(等于2.5U0)。確認其試驗電壓符合國家電網公司企業標準Q/GDW 11316—2014中規定的交流耐壓要求(見表1)。

圖2 電纜適配器

圖3 交接試驗電纜現場線路布置圖

3)可分離連接器的裝配狀態

GB 50150—2016的第三章規定:“進行絕緣試驗時,除制造廠裝配的成套設備外,宜將連接在一起的各種設備分離,單獨試驗。”這就要求在交接試驗時,電纜可分離連接器最好能與設備接口處于分離狀態。經詢問現場交接試驗工程師,得知測試時冷縮終端以及插拔頭被分別安裝在電纜兩端(如圖3所示),且均與其他設備處于電氣脫離的狀態,符合標準要求。

4)產品規格的匹配

現場測量電纜絕緣的直徑,3根纜芯絕緣直徑分別為23.5mm、23.5mm和23.6mm。測量電纜適配器的內徑,均為20.5mm。電纜絕緣直徑尺寸與適配器規格相符合[15]。

5)電纜剝切尺寸及剝切工藝檢查

現場檢查所有剝切尺寸,并檢查電纜表面處理的效果,基本合格,即表面光滑,無刀痕。

6)出廠試驗記錄

按照現場找到的可分離連接器合格證,將其編號發給公司質檢工程師調閱出廠試驗記錄,證實出廠試驗記錄完備,各試驗項目指標合格。

2.2 故障分析

綜合前面所進行的6方面的調查,公司技術人員認為裝配問題應該是本次試驗故障的主要原因:①試驗前,插拔頭未被裝配在設備的環氧套管接口上;②插拔頭的主體與電纜之間并未作有效固定;③其主體(靴套)會滑脫移位(如圖4所示),使產品處于不可靠的電氣狀態,從而導致試驗失敗。故障機理分析詳見第3章。

圖4 主體移位

2.3 現場解決方案

公司售后服務工程師與現場交接試驗工程師溝通協商后,決定施行以下措施:

- 1)現場未通過交接試驗的產品,由公司予以調換。

- 2)由公司提供試驗用套管,確保插拔頭主體(靴套)能夠穩妥地與電纜固定在一起接受測試(如圖5所示),插拔頭所有組件均被完整安裝,以確保產品處于可靠的電氣狀態。

圖5 正常安裝

經過上述措施,現場所有插拔頭均順利通過測試。用戶問題得到了及時解決。

3 可分離連接器交接試驗故障的理論分析

對于此次現場試驗故障,需要進行深入的理論分析。追根溯源,可以對以后的工作提供扎實的理論依據。對于故障機理,可以通過電場仿真軟件進行模擬并分析比對。

3.1 故障機理的理論推導

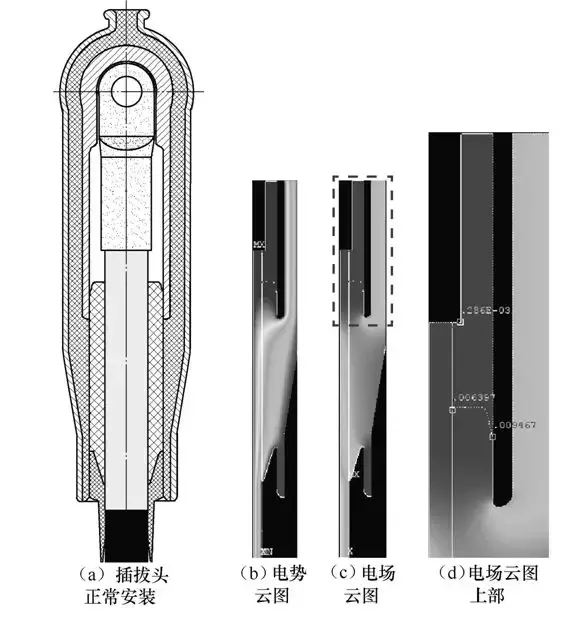

正常安裝的可分離連接器由雙頭螺栓和環氧堵塞固定在電纜導體的接線端子上,如圖5所示。

而圖4所示的可分離連接器主體未被可靠連接在電纜上,主體內側的高壓屏蔽電極未與接線端子可靠連接。若在電纜另一端施加試驗電壓UT,則接線端子的電勢為UT,主體的外表面因接地而電勢為零。此時,主體內側高壓屏蔽電極的電勢應當介于試驗電壓UT與零電位之間(即處于懸浮電位),而主體內側的高壓屏蔽電極與接線端子之間存在的電勢差,會使得二者之間的空氣產生持續放電,進而導致試驗失敗。

可建立數學模型,并運用Ansys電場分析手段來驗證以上的理論推導。

3.2 仿真模型的建立

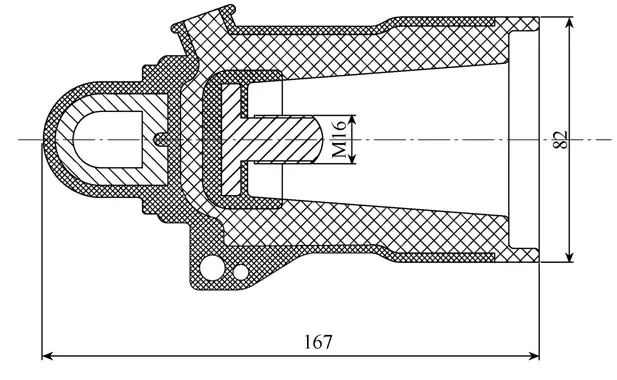

以10kV電纜配套的630A T型可分離連接器為例,分3種情況建立計算機輔助設計(computer aided design, CAD)模型,以供電場仿真軟件分析。

1)僅安裝電纜適配器及其電勢、電場云圖,如圖6所示。

圖6 僅安裝電纜適配器及其電勢、電場云圖

2)安裝插拔頭主體,但未將主體可靠連接在電纜上,插拔頭主體可以自由滑動,因而極易產生移位,如圖7所示。這里的模型將移位設定為33mm,導體接線端子與插拔頭內部的高壓屏蔽電極處于脫離狀態。

圖7 插拔頭主體出現移位及其電勢、電場云圖

3)將插拔頭可靠安裝在設備接口上(或者試驗工裝上),如圖8所示。

3.3 仿真過程及仿真結果

運用Ansys軟件的電場分析模塊,對各CAD模型進行系統化的模擬分析。

仿真條件:仿真電壓為21.75kV;交聯聚乙烯絕緣層介電系數為2.2;三元乙丙橡膠絕緣層介電系數為2.5;空氣介電系數為1.0。

圖8 插拔頭正常安裝及其電勢、電場云圖

1)僅安裝電纜適配器(不安裝插拔頭主體)。

如圖6所示,從Ansys軟件的仿真結果來看:在21.75kV的仿真電壓下,電纜適配器外部空氣的最高場強出現在適配器應力錐的端點處,為2.9kV/mm,略低于空氣的起始放電場強3.0kV/mm。這說明在系統沒有明顯故障的前提下,單獨在電纜上安裝適配器是可以通過交接試驗的。

2)安裝插拔頭主體,但未將主體可靠連接在電纜上。

如圖7所示,從Ansys軟件的仿真結果來看:在21.75kV的仿真電壓下,電纜適配器外部空氣的最高場強出現在適配器應力錐的端點處,為2.3kV/mm;另外一個較高場強點在主體外屏蔽層的下端,為2.4kV/mm,低于空氣的起始放電場強3.0kV/mm。

空氣最高場強出現在插拔件主體內部,接線端子下部的空氣場強高達4.1kV/mm。而電纜適配器頂端與電纜絕緣結合點的空氣場強也高達3.1kV/mm;這兩處的空氣場強均高于空氣的起始放電場強。

仿真結果說明:當插拔件主體出現明顯的滑脫移位現象時進行交接試驗,其內腔極易出現空氣放電現象,并造成耐壓試驗失敗。

3)將插拔頭可靠安裝在設備接口上(或者試驗工裝上),處于正常的工作狀態。

如圖8所示,從Ansys軟件的仿真結果來看:在21.75kV的仿真電壓下,插拔頭內部的空氣場強極低。接線端子表面的最高場強不超過0.3kV/mm,電纜適配器頂端與電纜絕緣的結合點的空氣場強不超過0.01kV/mm,電纜適配器頂端與插拔頭主體內腔的結合點空氣場強不超過0.01kV/mm。這說明,對于正常安裝的合格產品,在進行交接試驗時,不會在插拔頭內部空氣中產生放電。

4 推薦的交接試驗方式

綜上所述,可以對不同的交接試驗方式進行比較,確定一種可靠的方式。

4.1 交接試驗方式對比

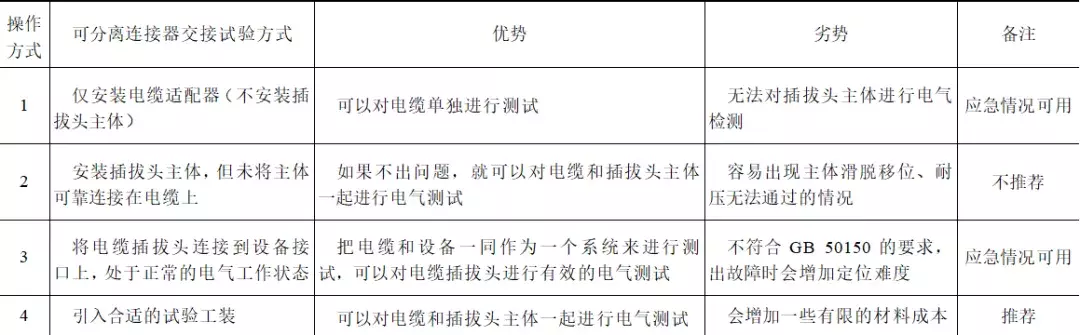

對于涉及可分離連接器的交接試驗通常有如下4種操作方式。

- 1)僅安裝電纜適配器(不安裝插拔頭主體)。此種操作,相當于把電纜適配器作為一個臨時的戶外終端,僅能對相關電纜的絕緣性能進行檢測,而無法對插拔頭主體進行電氣檢測。

- 2)安裝插拔頭主體,但未將主體可靠連接在電纜上。此種操作,即前文第2節中的試驗故障案例,容易出現主體滑脫移位、耐壓無法通過的情況。

- 3)將電纜插拔頭連接到設備接口上,處于正常的電氣工作狀態。這樣進行交接試驗,相當于把電纜和設備作為一個系統來進行測試,可以對電纜插拔頭進行有效的電氣測試。但是如若出現試驗故障,則需要進行故障定位,具體區分是電纜故障還是設備的故障,這無形中會增加許多工作量。

- 4)引入合適的試驗工裝。在電纜與設備完全脫離的情況下,如果引入合適的試驗工裝,就可以保證電纜插拔頭主體(靴套)能夠穩妥地與電纜固定在一起接受測試。插拔頭所有組件均被完整安裝,以確保產品處于可靠的電氣狀態。

上述4種可分離連接器交接試驗操作方式的優勢和劣勢對比見表2。

表2 可分離連接器交接試驗操作方式對比

從表2可以看出,引入合適的試驗工裝是較為合理的解決方案,值得推廣。

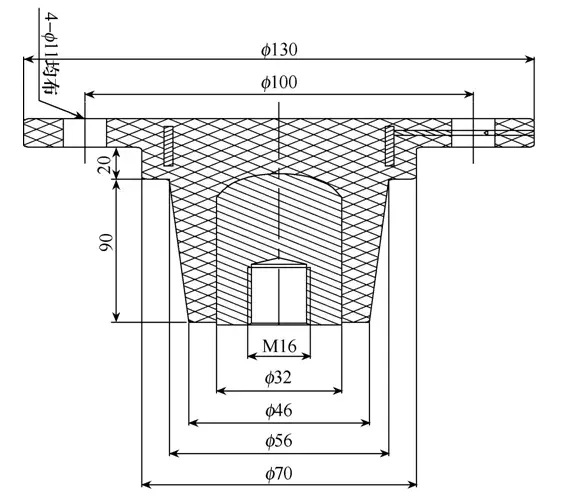

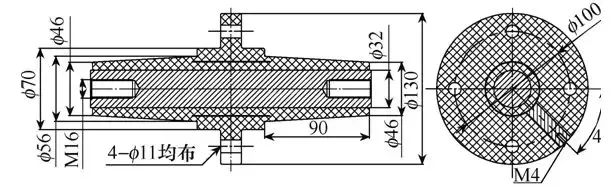

4.2 可分離連接器的試驗工裝

合適的試驗工裝可以從市場上已經定型、較為成熟的產品中選取。以10kV 630A的T型可分離連接器為例,可以推薦的試驗工裝有以下兩種。

1)單邊套管

單邊套管是一種用來臨時封堵可分離連接器的電氣元件,可用在箱變、分支箱及環網柜中,其主要作用是為供電設備檢修提供輔助掛裝的方便。其典型外形如圖9所示。其典型內部結構如圖10所示。可以看出,其結構尺寸滿足EN50180或EN50181的相關要求。

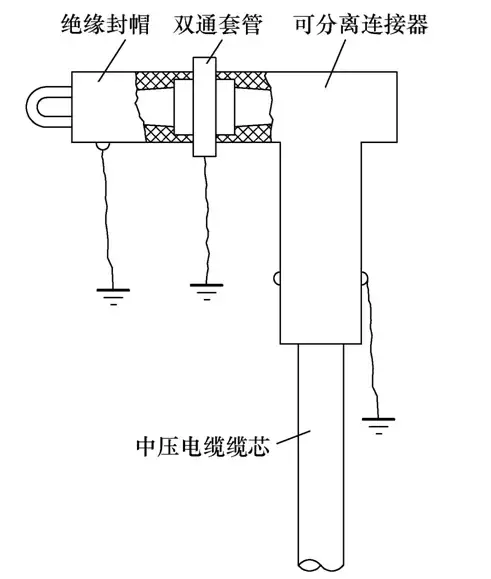

2)雙通套管(對接套管)配絕緣封帽

雙通套管又稱對接套管。具有雙邊對稱的標準接口,一般用于兩只可分離連接器進行對接的場合,在電纜分接箱中較為常見。如果用于交接試驗,就需要與絕緣封帽配套使用。雙通套管的典型外形和內部結構分別如圖11和圖12所示。

圖9 單邊套管

絕緣封帽系橡膠制品常被裝配在電器設備的空置帶電套管上,起絕緣防護的作用。其典型外形和內部結構分別如圖13和圖14所示。

圖10 單邊套管典型內部結構圖

圖11 雙通套管的典型外形圖

圖12 雙通套管的典型內部結構圖

圖13 絕緣封帽的典型外形圖

在進行交接試驗時,雙通套管一端接可分離連接器,另一端則接絕緣封帽,如圖15所示。可以適用的交接試驗用工裝或者輔助裝置并不局限于以上所推薦的兩種。在電纜與設備接口處于電氣脫離狀態下,只要能使可分離連接器可靠穩妥地連接在電纜上,并使其電氣絕緣結構承受正常的試驗電壓,任何合適的裝置都可以被接受。

圖14 絕緣封帽的典型內部結構圖

圖15 雙通套管與絕緣封帽的配合

由于試驗工裝在電纜可分離連接器的試驗中較為常用,所以可分離連接器生產廠家的技術人員對試驗工裝的應用比較熟悉。而一些用戶卻并沒有認識到試驗工裝的重要性,同時也并不熟悉相關試驗工裝的應用技術,故在交接試驗中很多都沒有采用試驗工裝。

總結

不論是用戶、生產廠家或者安裝人員,均需重視涉及可分離連接器中壓配電電纜系統的交接試驗細節。選擇合適的試驗方式,對于有效檢測可分離連接器及其配套電纜的電氣性能十分重要,也可提高測試效率,規避由于安裝問題所導致的試驗故障。試驗工裝可由電纜附件生產廠家提供,為用戶提供更加周全可靠的技術服務。用戶也可以主動要求生產廠家提供交接試驗的解決方案,幫助其提升服務意識。

涉及可分離連接器中壓配電電纜系統的交接試驗,若未采用合適的試驗方式,則很容易出現各種問題。典型的問題就是前文第2節所描述的情況,即可分離連接器的主體由于未作固定而從電纜端頭滑脫移位,使主體內腔空氣的電場產生畸變,引起內部放電,進而造成耐壓試驗的失敗。

為有效檢測可分離連接器及其配套電纜的電氣性能,并提高測試效率,規避由于安裝問題所導致的試驗故障,在交接試驗中建議推廣使用合適的試驗工裝。

同時也建議涉及相關電纜可分離連接器交接試驗技術要求的標準編委會,在以后的標準修訂工作中可以考慮增加對試驗工裝的應用要求等條文內容,以便對電纜可分離連接器的交接試驗進行更細致、更規范化的指導。

電廠關鍵技術研究及其應用”專題征稿通知.jpg)