- 頭條一起同軸電纜發生局部放電的故障分析2021-06-13 作者:吳科 喬運松 等 | 來源:《電氣技術》 | 點擊率:導語高壓電纜線路在城市供電體系中的比重越來越大,其交叉互聯系統發生異常將造成線路無法投入運行。國網重慶市電力公司檢修分公司的研究人員吳科、喬運松、熊剛、殷業成、王東,在2020年第6期《電氣技術》雜志上撰文,對一起110kV交聯聚乙烯高壓電纜絕緣接頭處同軸電纜的放電故障進行分析。 研究人員通過分析確定了故障原因為絕緣接頭處同軸電纜半導電層剝削不到位,形成半導電尖端,局部電場畸變的同時使內外導體間絕緣阻值大幅降低,加速局部放電的燒蝕損傷,最終導致同軸電纜燒蝕擊穿。為此,對接地系統的同軸電纜的施工工藝提出了針對性的要求和改進措施,對于提高電纜線路的供電可靠性具有重要意義。

隨著城市化進程的不斷加速,以及對供電質量和可靠性要求的不斷提高,對輸電線路提出了更高的要求。因此,越來越多的城市采用占地面積小、輸送容量大的高壓電纜替代架空線路,高壓電纜在城市電網中的應用越來越廣泛。由于長線路高壓電纜負荷電流對金屬外護層會產生較大的感應電流,需要采用交叉互聯的方式抵消金屬外護層上較大的感應電流。

目前,國內外對于同軸電纜的故障暫無相關研究。同軸電纜是高壓電纜交叉互聯段的重要組成部分,其外護套感應電壓對地泄放時間極短,而同軸接地電纜對于瞬態具有低阻抗特性,能夠較好地釋放外護套感應電壓。

同軸電纜內外導體連接方式合理方便,可靠性高,顯著減小金屬外護套的感應電勢功能。一旦同軸電纜發生故障,交叉互聯失去作用,護套上的感應電壓疊加可達到危及人身安全的程度。在線路發生短路故障、遭受操作過電壓或雷電沖擊時,電纜金屬外護層上會形成過電壓,造成護套絕緣擊穿,造成嚴重事故。

本文闡述了110kV高壓電纜投運前發現的交叉互聯段同軸電纜故障,對故障原因進行分析并提出解決方案;對電纜線路施工過程中同軸電纜工藝存在的問題,提出針對性解決措施,有助于提高電纜線路運行可靠性,減少電纜故障。

1 故障概況

1.1 故障現象

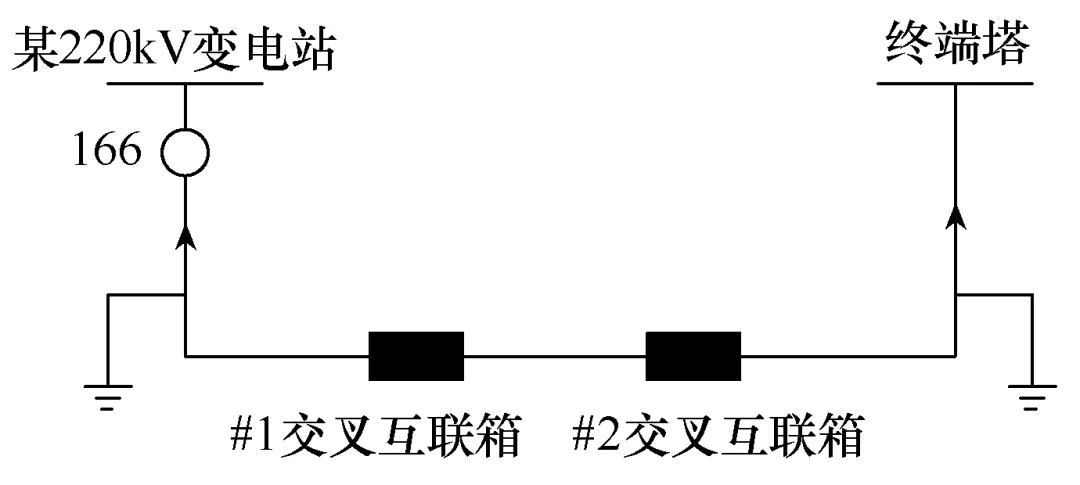

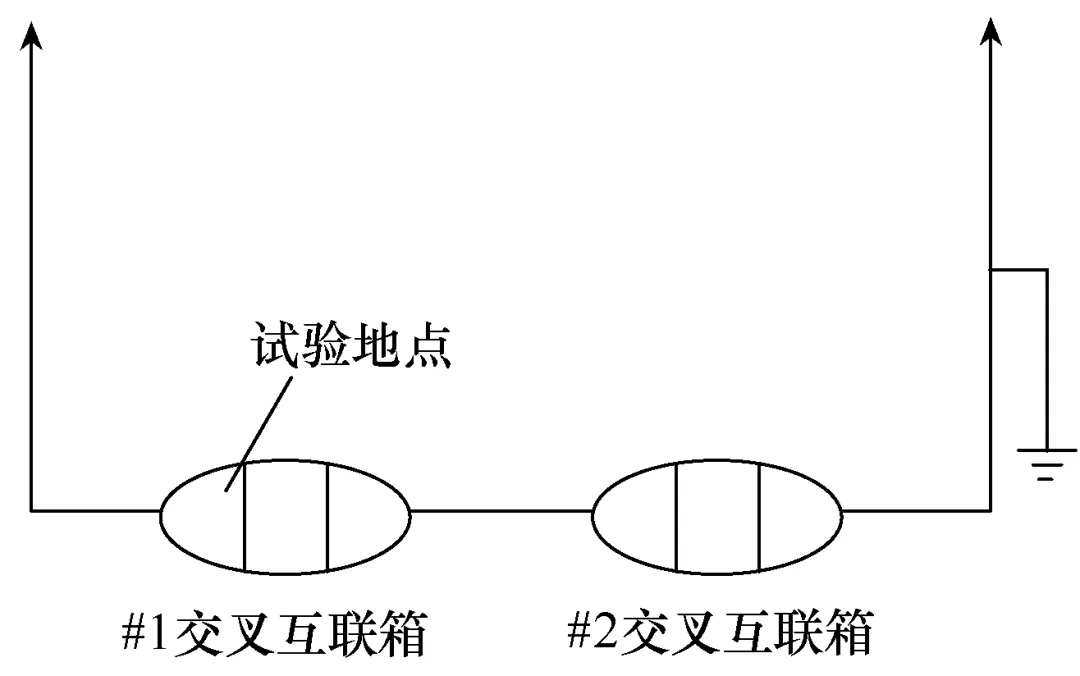

某110kV電纜線路投運前,需對電纜線路進行交接試驗,高壓電纜線路如圖1所示。

圖1 某110kV電纜線路

圖1中,220kV變電站至#1接頭之間為Ⅰ段電纜,#1接頭到#2接頭之間為Ⅱ段電纜,#2接頭至上塔段之間為Ⅲ段電纜。

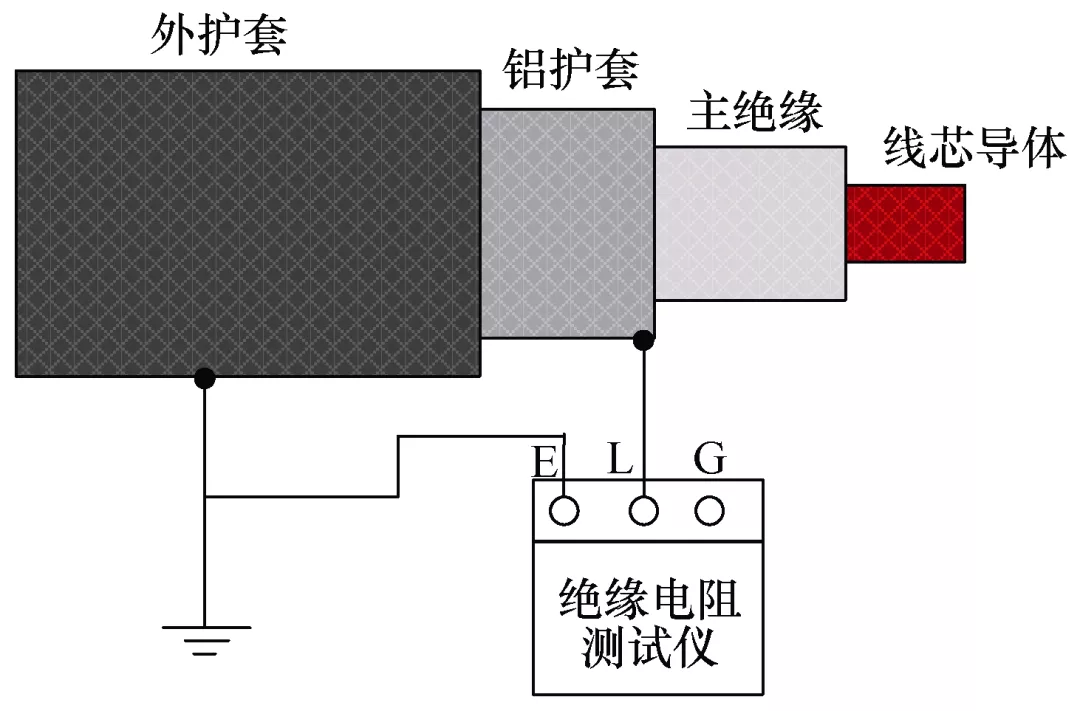

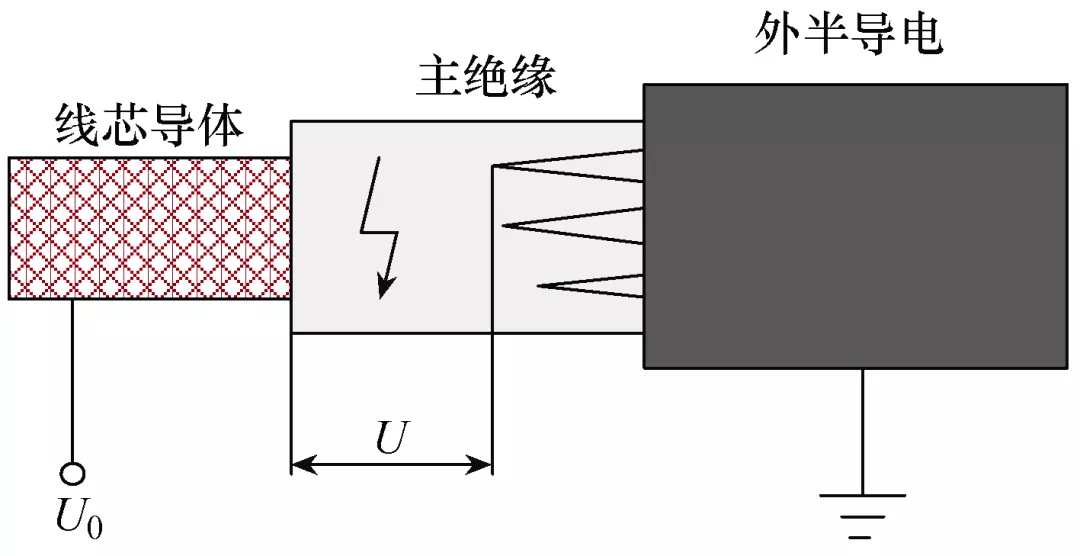

進行電纜外護套直流耐壓試驗,首先需進行外護套絕緣電阻測試,測試原理如圖2所示。

圖2 外護套絕緣電阻測試原理

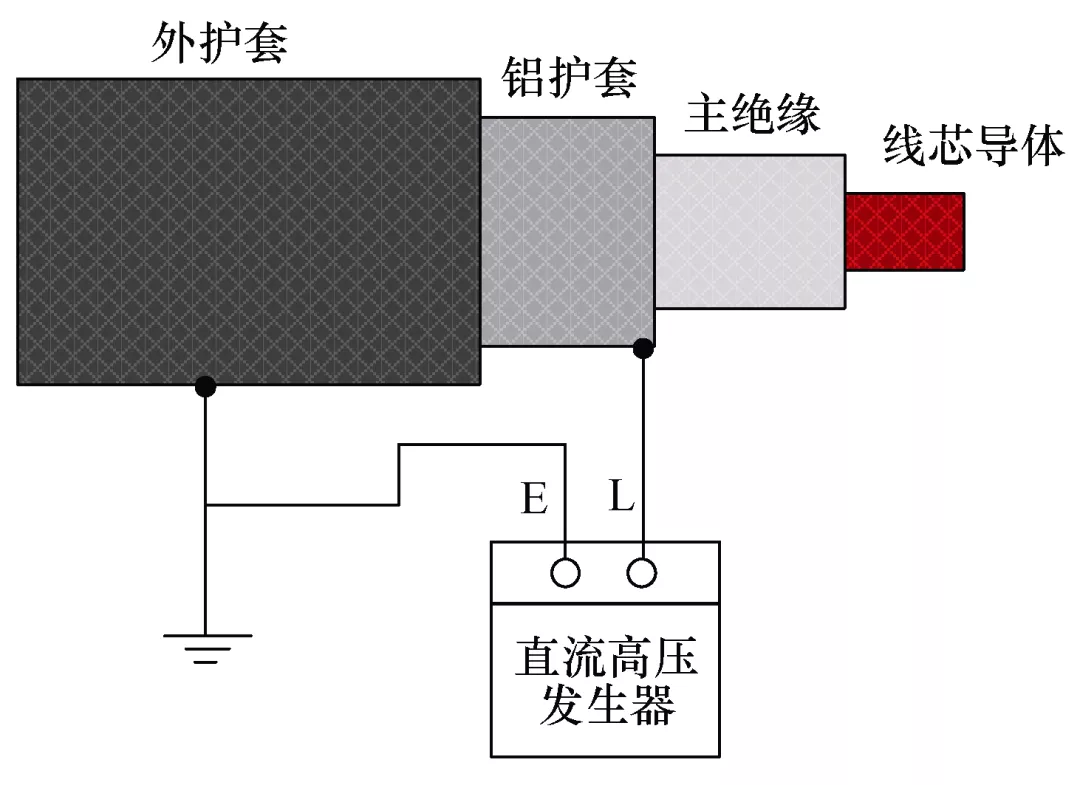

試驗時,斷開被試品電源,將試品充分放電,將電纜鋁護套兩側斷開脫空,將非被試相電纜鋁護套接地,逐相測量,外護套絕緣電阻測試電壓1kV。絕緣外護套絕緣電阻合格后方可按照圖3所示接線進行外護套直流耐壓試驗。

圖3 外護套直流耐壓試驗原理

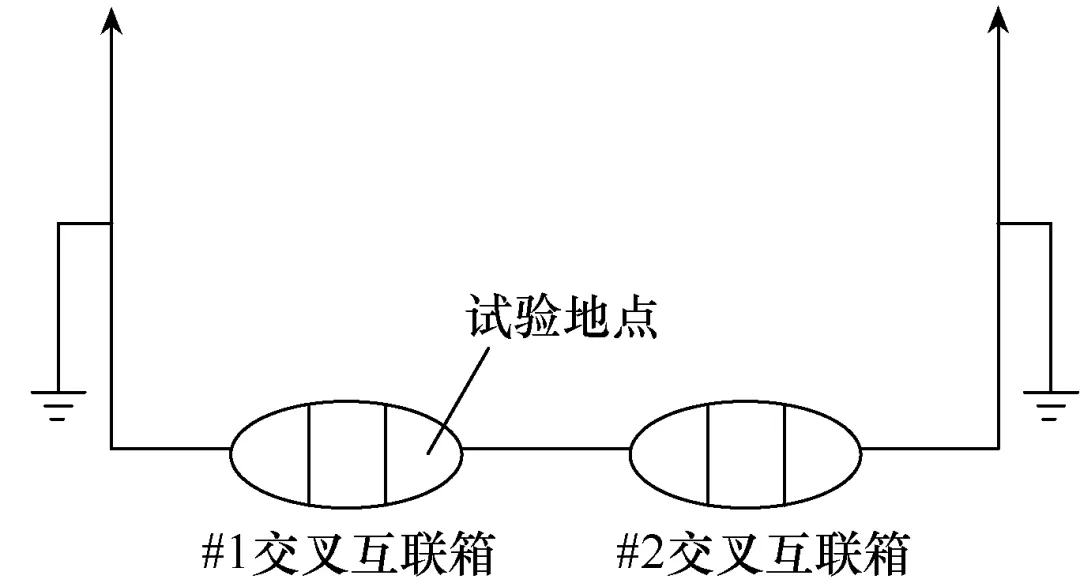

從#1交叉互聯箱處進行兩側纜外護套直流耐壓試驗。如圖4所示。

圖4 直流耐壓試驗線路示意圖

此時,變電站側直接接地箱為接地狀態,#1、#2交叉互聯箱連接片已全部斷開,終端塔側直接接地箱為接地狀態。試驗時發現Ⅱ段電纜A相電纜外護層絕緣電阻阻值極低,為0.2M◆。

圖5 解除變電站側直接接地后的直流耐壓試驗線路示意圖

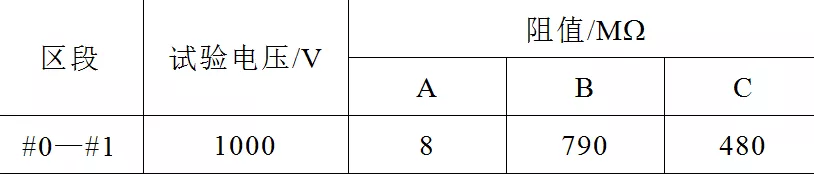

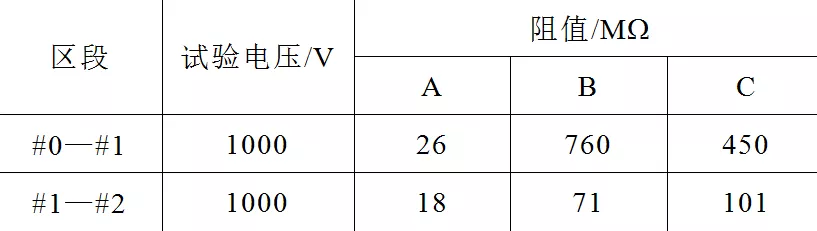

為節約工作時間,如圖5所示,將變電站側直接接地解除以后,對Ⅰ段電纜段進行測試,試驗結果見表1。

表1 絕緣電阻試驗記錄表

Ⅰ段電纜外護套三相均通過10kV、1min的直流耐壓試驗,但由表1可知,Ⅰ段電纜段A相外護套絕緣阻值明顯偏低。

經過仔細檢查#1—#2段電纜外護套,未找到明顯破損放電點,重新對#1—#2段電纜進行試驗,試驗結果見表2。

表2 絕緣電阻試驗記錄表

#1—#2段電纜三相均通過5kV、1min的直流耐壓試驗,但A相絕緣電阻仍然偏低。

通過查閱歷史資料,發現#1接頭制作前#1—#2段A相絕緣阻值為56M◆,遠大于現有2M◆;Ⅰ段電纜外護套也未發現破損點,至此,初步懷疑高壓電纜絕緣接頭出現故障或同軸電纜發生故障。使用絕緣電阻表測量#1交叉互聯箱同軸電纜內外導體間電阻值,結果顯示為0M◆,至此,確定高壓電纜絕緣接頭出現故障或同軸電纜發生故障。

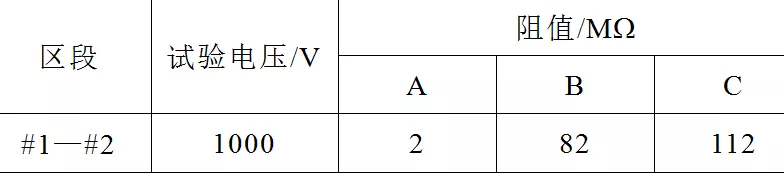

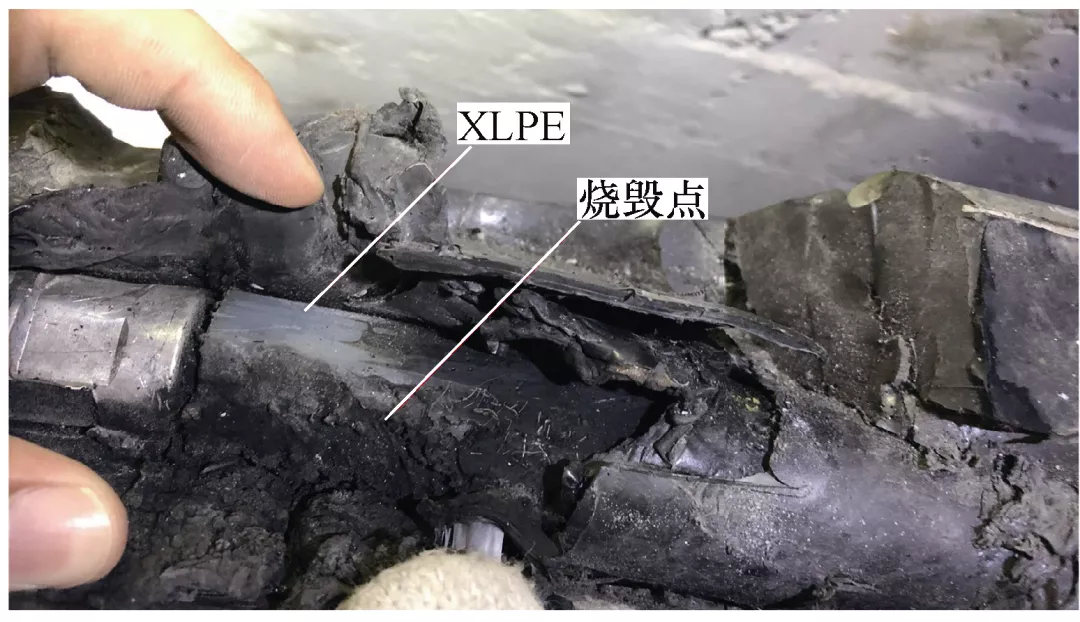

通過現場解剖#1電纜絕緣接頭,發現故障點位于絕緣接頭同軸電纜內導體壓接處,燒蝕點為內導體與外半導電層之間裸露的絕緣段。燒蝕的現場情況分別如圖6和圖7所示。

圖6 故障發生部位

圖7 半導電尖端放電燒蝕

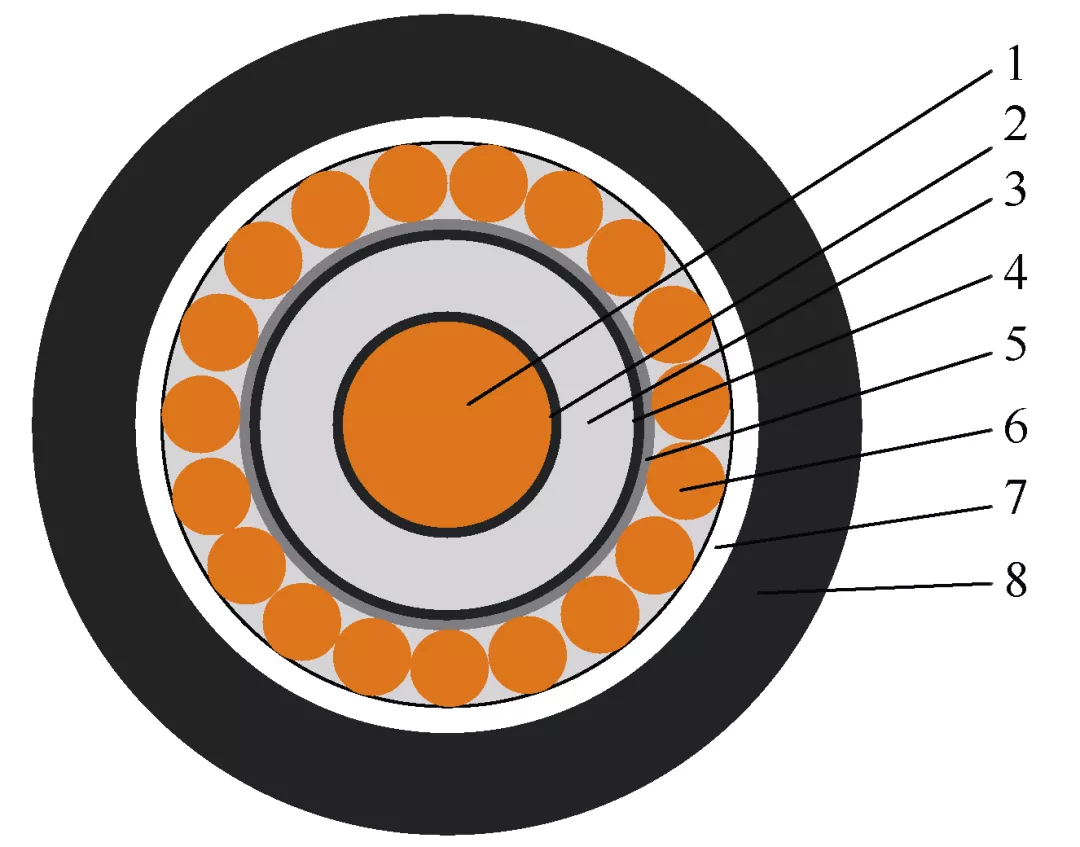

1.2 同軸電纜參數

高壓電纜型號為YJLW03-Z-64/110kV-1×1000,#1絕緣接頭燒蝕損壞處同軸電纜型號為YJOV- 8.7/10kV-240,結構如圖8所示(1—絞合緊壓銅芯內導體;2—內半導電層;3—主絕緣層;4—外半導電層;5—緩沖層(半導電繞包帶);6—銅芯外導體;7—無紡布繞包層;8—聚氯乙烯外絕緣層)。

圖8 YJOV結構圖

1.3 故障處理與恢復

該同軸電纜外半導電層燒蝕現象嚴重,XLPE主絕緣受損嚴重。經過技術處理,擬定了以下解決方案。

- 1)清除因燒蝕產生的碳化雜質,并用酒精紙進行清洗。

- 2)加大半導電層斷口距內導體的剝削長度,約100mm。

- 3)對同軸電纜主絕緣受損部位整體切除,用絕緣帶材進行纏繞填充,恢復切除部位的絕緣性能。同軸電纜整體不做更換。

處理完畢后,再次對#0—#1、#1—#2段電纜進行外護套直流耐壓試驗,試驗結果見表3。

表3 絕緣電阻試驗記錄表

#1接頭兩側電纜外護套直流耐壓試驗均通過。由表3可知,A相電纜外護套絕緣電阻明顯升高,故障成功修復。

2 故障原因分析

YJOV系列同軸電纜,主要用于高壓電纜線路交叉互聯箱的連接,可以顯著減小金屬護套的感應電勢。如圖9所示,該型號同軸電纜XLPE主絕緣外存在一層半導電層,外半導電層斷口剝削長度距離導體較短,約30~40mm,斷口處理較為粗糙,毛刺、尖端現象比較嚴重,在此處外半導電層發生爬電、燒蝕。

圖9 故障燒蝕點

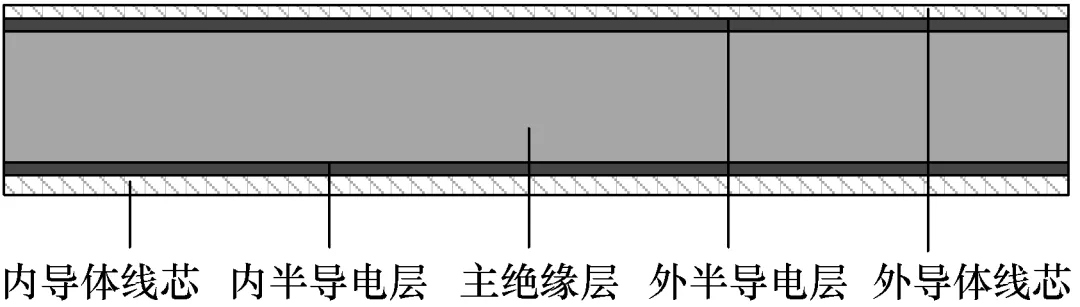

同軸電纜內部結構剖面圖如圖10所示,圖中,同軸電纜主絕緣外存在外半導電層及半導電緩沖層結構,導致進行該段電纜外護套直流耐壓試驗時,外導體與外半導電層等電位狀態,內導體通過變電站側直接接地箱接地,處于零電位。

圖10 同軸電纜內部結構剖面圖

如圖11所示,當同軸電纜外導體施加試驗電壓時,由于外導體處于高電位,燒蝕處電位差較大;外半導電層剝削長度不夠,進一步使電場強度增大;外半導電層斷口處理粗糙,尖端較多,使電場強度過于集中,發生放電、爬電現象,最終造成主絕緣燒蝕、碳化。

圖11 同軸電纜內部放電示意圖

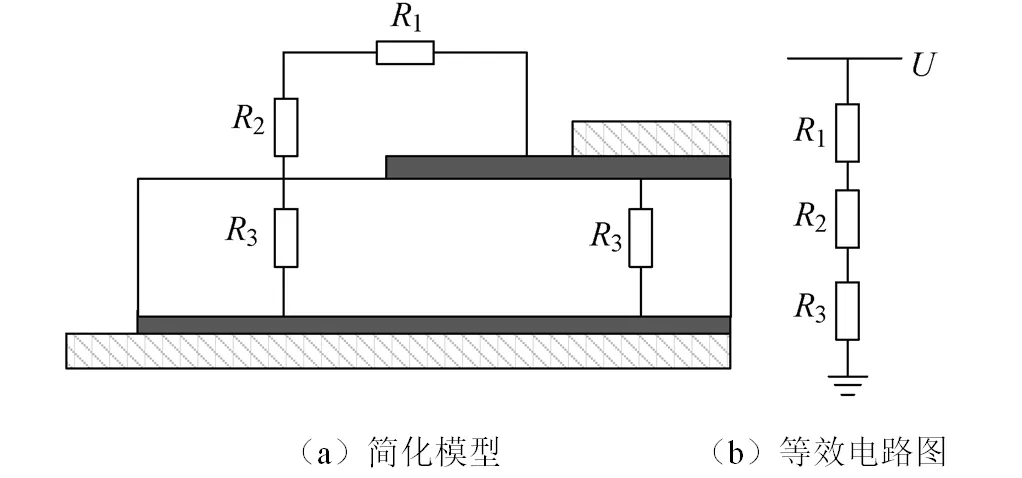

據此,搭建如圖12所示簡化模型進行詳細理論分析。

圖12 同軸電纜等效電路圖

圖12中,同軸電纜半導電層與XLPE主絕緣過渡位置的電阻值等效為R1;XLPE層剝削半導電層時特別是靠近斷口位置處理粗糙,存在大量XLPE毛刺和坑道,存在較多氣隙,將小氣隙的電阻等效為R2,其數值較大;同軸電纜XLPE主絕緣及內半導電層的絕緣電阻等效為R3,其數值較大。

在施加10kV直流電壓進行外護套直流耐壓試驗時等效電路圖如圖12所示,由于半導電層斷口位置處理粗糙,半導電層存在尖端、毛刺,造成該位置電場強度十分集中。

此位置存在的氣隙尺寸較小,且空氣的相對介電常數較小,而氣隙周圍同軸電纜半導電層的相對介電常數值比較大,電場強度分布與相對介電常數成反比,加上該處電場十分集中,電場達到足夠強度時,氣隙擊穿發生局部放電,進而造成發熱燒蝕,且R2急劇減小;燒蝕造成XLPE主絕緣厚度變小,碳化,進一步使R3數值減小,回路等效電阻變小,電流變大,最終導致接地故障。

3 結論

本文在對一起110kV交聯聚乙烯高壓電纜交叉互聯段同軸電纜故障案例分析的基礎上,對同軸電纜外半導電層剝削不到位、斷口處理不精細時引起的局部放電、燒蝕情況進行了討論,并得出以下結論。

1)目前對于高壓電纜絕緣接頭制作過程中,對同軸電纜的外半導電層的剝削工藝重視程度不夠,造成同軸電纜半導電層斷口處理十分粗糙,尖端毛刺較多。同軸電纜羊角與交叉互聯箱端同軸電纜和外半導電層斷口處應平滑過渡,避免電場集中,且主絕緣應打磨光滑。

2)絕緣接頭羊角處同軸電纜的處理尺寸尚無明確標準,外半導電層剝削長度全憑施工人員經驗,存在隱患。根據以往已投運線路運行經驗,半導電層剝削長度至少為100mm,且斷口處理應與高壓電纜類似,應該平滑過渡,避免場強集中。

3)當進行高壓電纜外護套直流耐壓試驗時,接頭一側外護套施加直流電壓時,接頭另一側外護套應保持接地,可以在進行試驗的同時檢測羊角處同軸電纜安裝工藝有無缺陷,避免潛在隱患。

電廠關鍵技術研究及其應用”專題征稿通知.jpg)