- 頭條某變電站的電流互感器電流連片抱箍開裂,失效原因分析和預(yù)防措施2021-08-04 作者:武鑫 蔣菲 等 | 來源:《電氣技術(shù)》 | 點(diǎn)擊率:導(dǎo)語針對(duì)電網(wǎng)鐵附件抱箍產(chǎn)生斷裂失效問題,甘肅電力科學(xué)研究院技術(shù)中心有限公司、國(guó)網(wǎng)甘肅省電力公司電力科學(xué)研究院的研究人員武鑫、蔣菲、晏得才,在2020年第6期《電氣技術(shù)》雜志上撰文,首先通過對(duì)斷口微觀形貌觀察,初步確定斷裂起源;其次通過無損檢測(cè)、化學(xué)成分分析、硬度試驗(yàn)、金相檢驗(yàn)等方法對(duì)電網(wǎng)抱箍斷裂失效進(jìn)行了相關(guān)檢測(cè)。 結(jié)果表明,隨著Zn含量的增加,其應(yīng)力腐蝕敏感性增大,同時(shí)在外力作用下導(dǎo)致抱箍在運(yùn)行使用過程中,斷裂面因外形尺寸發(fā)生變化而引起局部范圍內(nèi)應(yīng)力顯著增大,形成應(yīng)力集中,最終導(dǎo)致抱箍斷裂;最后結(jié)合本次失效分析提出了相關(guān)預(yù)防措施和建議。

2019年2月27日,某公司變電運(yùn)檢室在對(duì)330kV某變電站進(jìn)行二線停電檢修預(yù)試中,發(fā)現(xiàn)3330C相電流互感器電流連片抱箍開裂。該抱箍所屬電流互感器為倒置式SF6氣體絕緣型,型號(hào)為L(zhǎng)VQB-330W2,出廠日期為2005年6月13日,于2005年12月3日帶電投運(yùn)。

1 檢驗(yàn)

依據(jù)GB/T 1176—2013《鑄造銅及銅合金》、NB/T 47013.5—2015《承壓設(shè)備無損檢測(cè) 第5部分:滲透檢測(cè)》與JB/T 5108—2018《鑄造黃銅金相檢驗(yàn)》等相關(guān)技術(shù)規(guī)范要求,對(duì)抱箍進(jìn)行宏觀檢查、外觀尺寸測(cè)量、化學(xué)成分分析、力學(xué)性能和金相試驗(yàn)等試驗(yàn)分析工作,試驗(yàn)分析過程和結(jié)果如下。

1.1 宏觀檢查

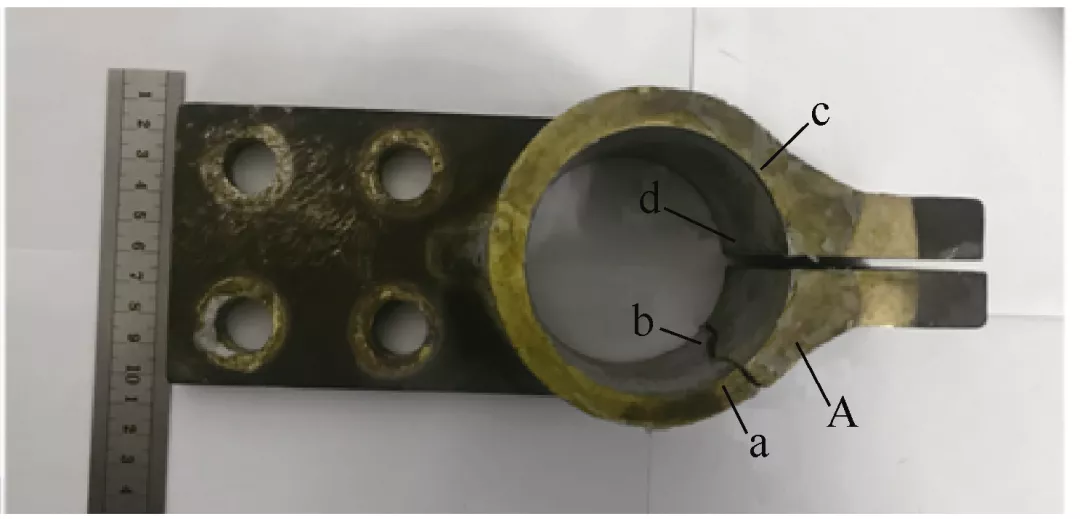

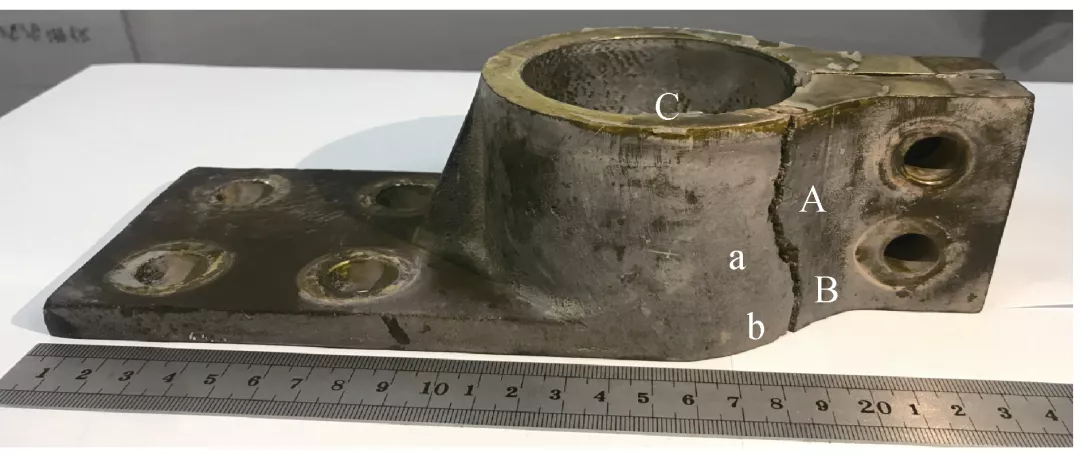

失效抱箍的開裂部位位于抱耳中部,裂紋分別由端部沿軸向擴(kuò)展匯聚而成,兩條裂紋的斷裂面相互平行,間距約3mm,如圖1所示。由于拆卸運(yùn)輸過程中對(duì)斷口造成了磨損或磕碰,導(dǎo)致圖1兩條裂紋匯聚終點(diǎn)部分樣品缺失。

圖1 裂紋宏觀形貌

1.2 結(jié)構(gòu)尺寸測(cè)量

對(duì)抱箍進(jìn)行了相關(guān)尺寸測(cè)量,測(cè)量位置如圖2所示,測(cè)量結(jié)果見表1。

圖2 測(cè)量位置示意

表1 結(jié)構(gòu)尺寸測(cè)量結(jié)果(mm)

1.3 材質(zhì)分析

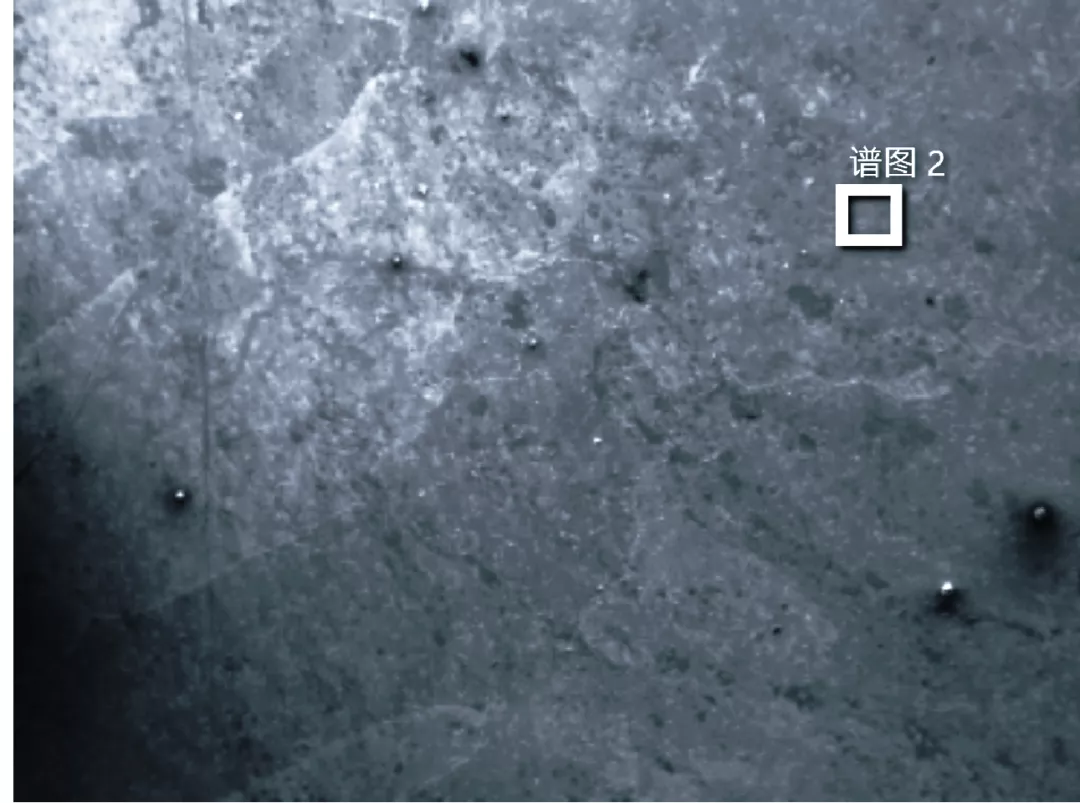

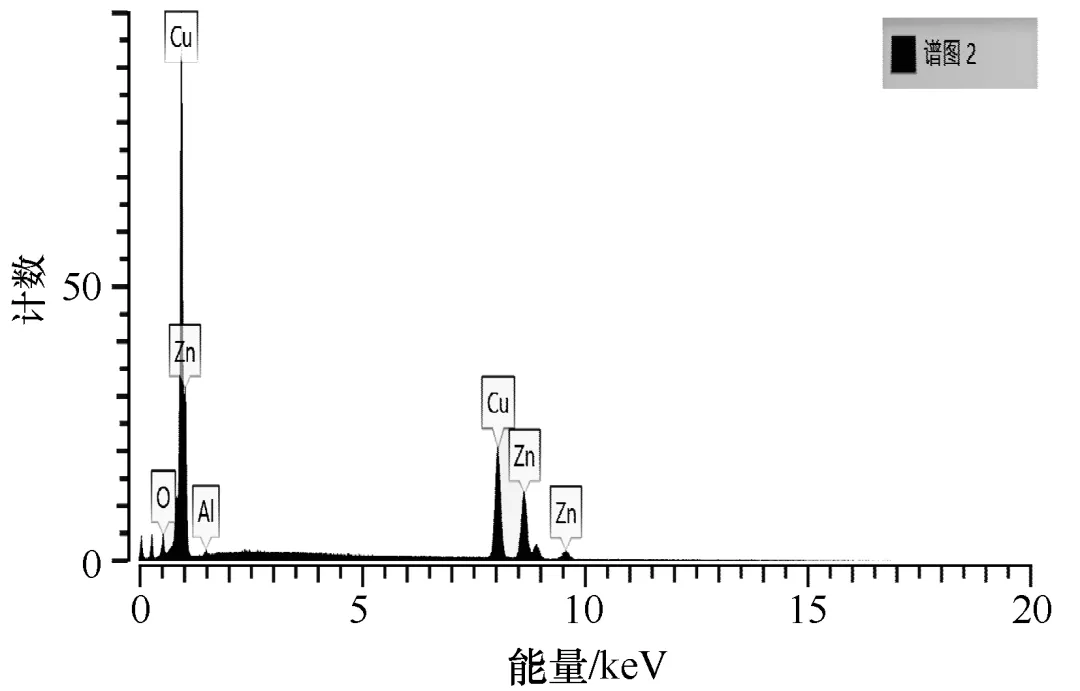

對(duì)試樣用掃描電鏡進(jìn)行材質(zhì)化學(xué)成分分析,圖3所示為電鏡點(diǎn)掃描位置,圖4所示為掃描化學(xué)成分柱狀圖,表2為化學(xué)成分值。

成分分析結(jié)果表明,試樣中銅和鉛含量均低于標(biāo)準(zhǔn)要求,鋅含量為43.058%,高于標(biāo)準(zhǔn)GB/T 1176—2013《鑄造銅及銅合金》中參照試樣規(guī)定。

圖3 掃描位置圖

圖4 化學(xué)成分柱狀圖

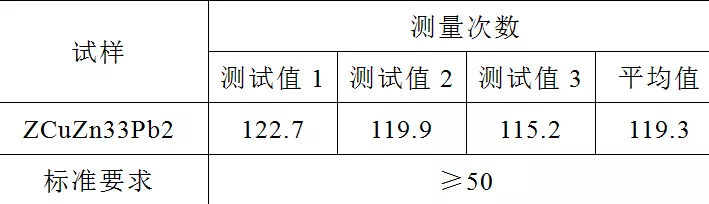

1.4 硬度檢測(cè)

對(duì)抱箍開裂附近母材進(jìn)行硬度試驗(yàn),結(jié)果見表3。

表3 硬度試驗(yàn)結(jié)果(HBW)

硬度試驗(yàn)結(jié)果顯示,試驗(yàn)硬度值高于GB/T 1176—2013《鑄造銅及銅合金》中試樣硬度要求。

1.5 滲透檢測(cè)

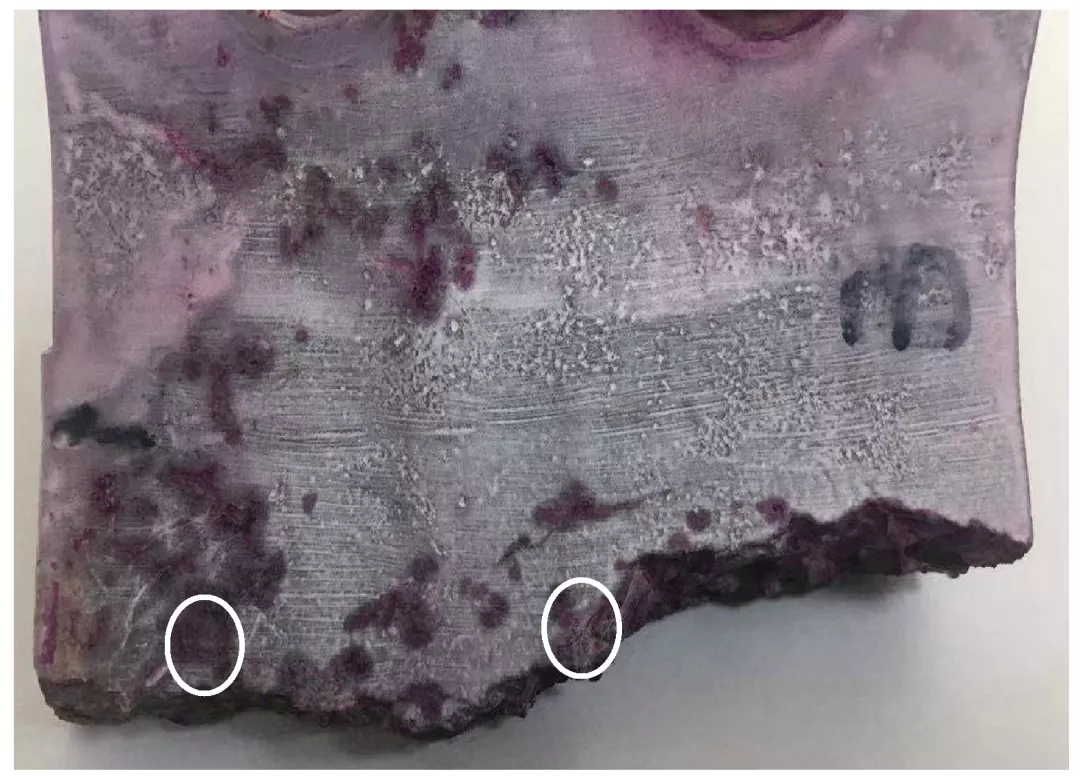

該裂紋斷口較平齊,因開裂時(shí)間較長(zhǎng),斷口部分淤積較多塵土,后經(jīng)超聲波清洗后發(fā)現(xiàn)大部分?jǐn)嗫谝呀?jīng)被氧化為黑灰色,未見明顯的裂紋源,從斷口新舊程度可以判斷終斷區(qū),如圖5所示。

依據(jù)標(biāo)準(zhǔn)NB/T 47013.5—2015《承壓設(shè)備無損檢測(cè) 第5部分:滲透檢測(cè)》對(duì)試樣表面進(jìn)行滲透檢測(cè),發(fā)現(xiàn)試樣表面存在兩處比較明顯的裂紋,如圖6所示。

圖5 斷口形貌

圖6 滲透檢測(cè)

1.6 抱箍金相檢驗(yàn)

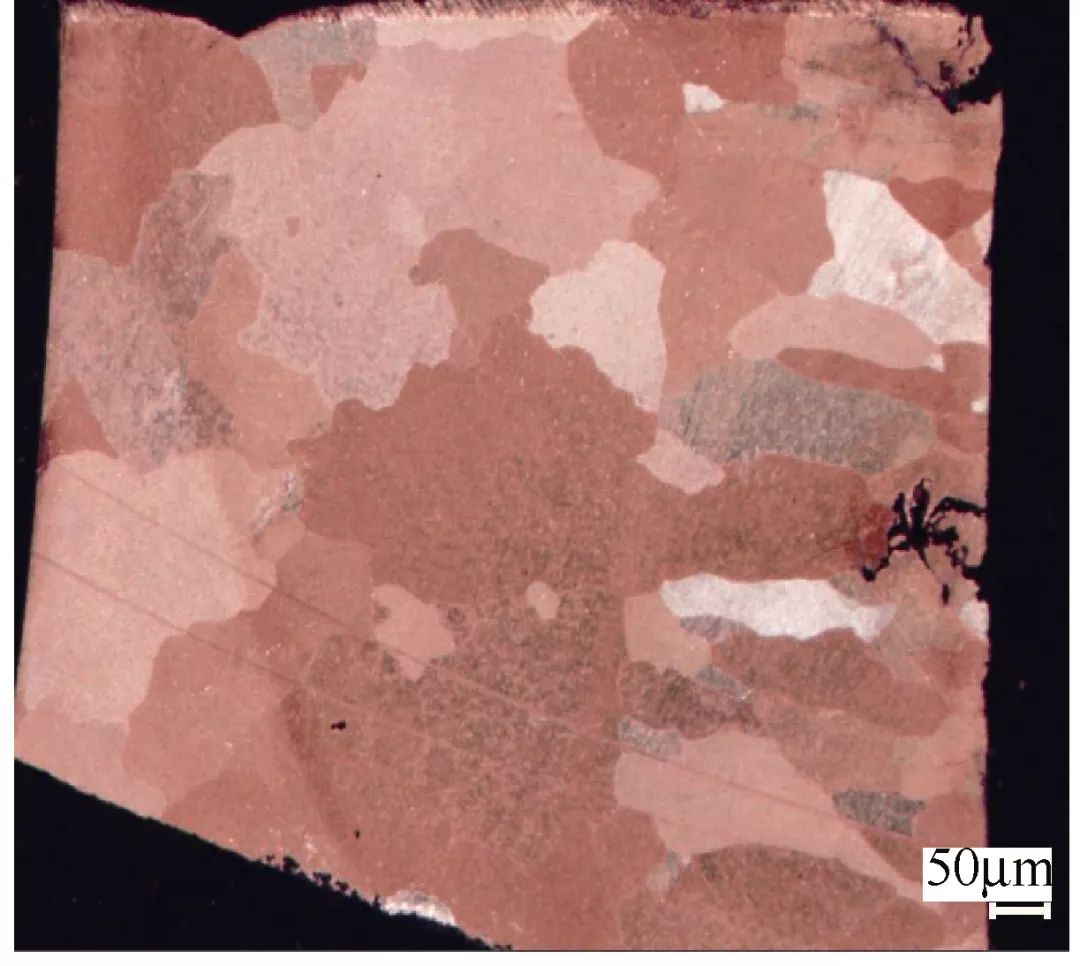

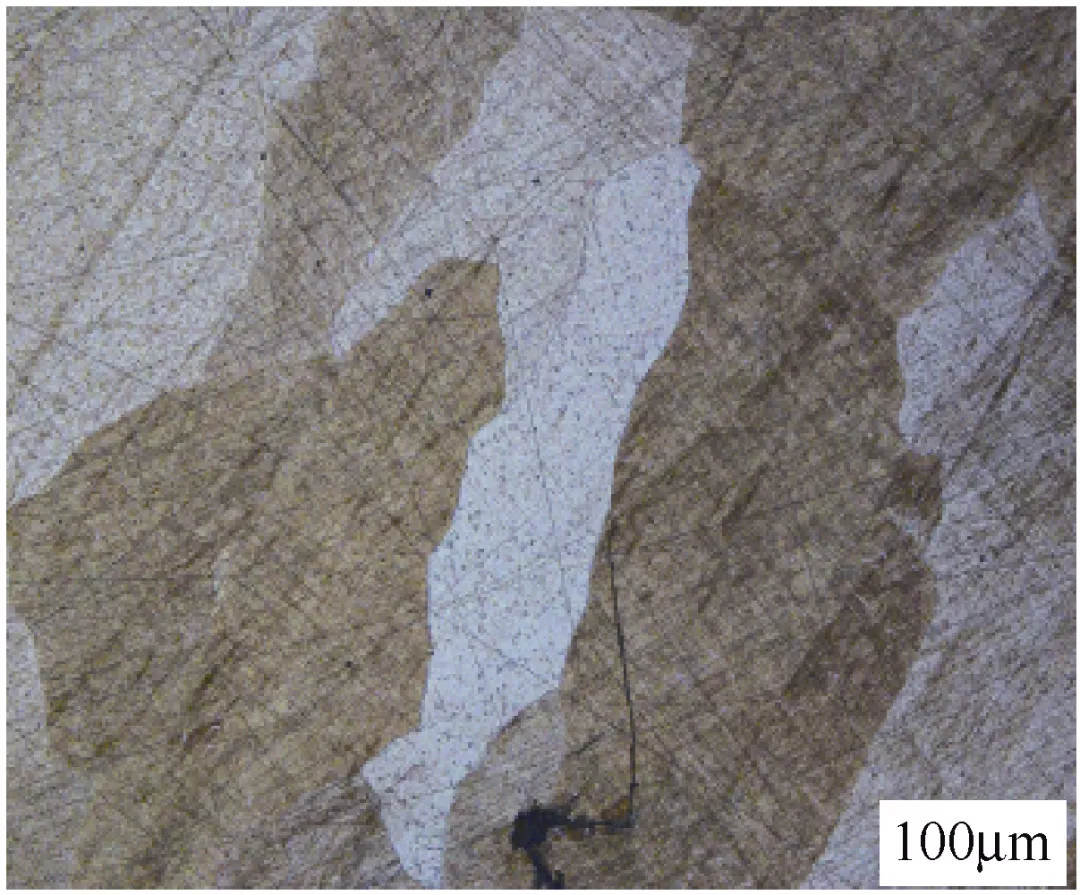

在C側(cè)取金相縱向截面試樣,在裂紋中心AB中心處取金相橫向截面試樣,共取2個(gè)金相試樣,取樣位置說明如圖7所示。

圖7 取樣位置說明

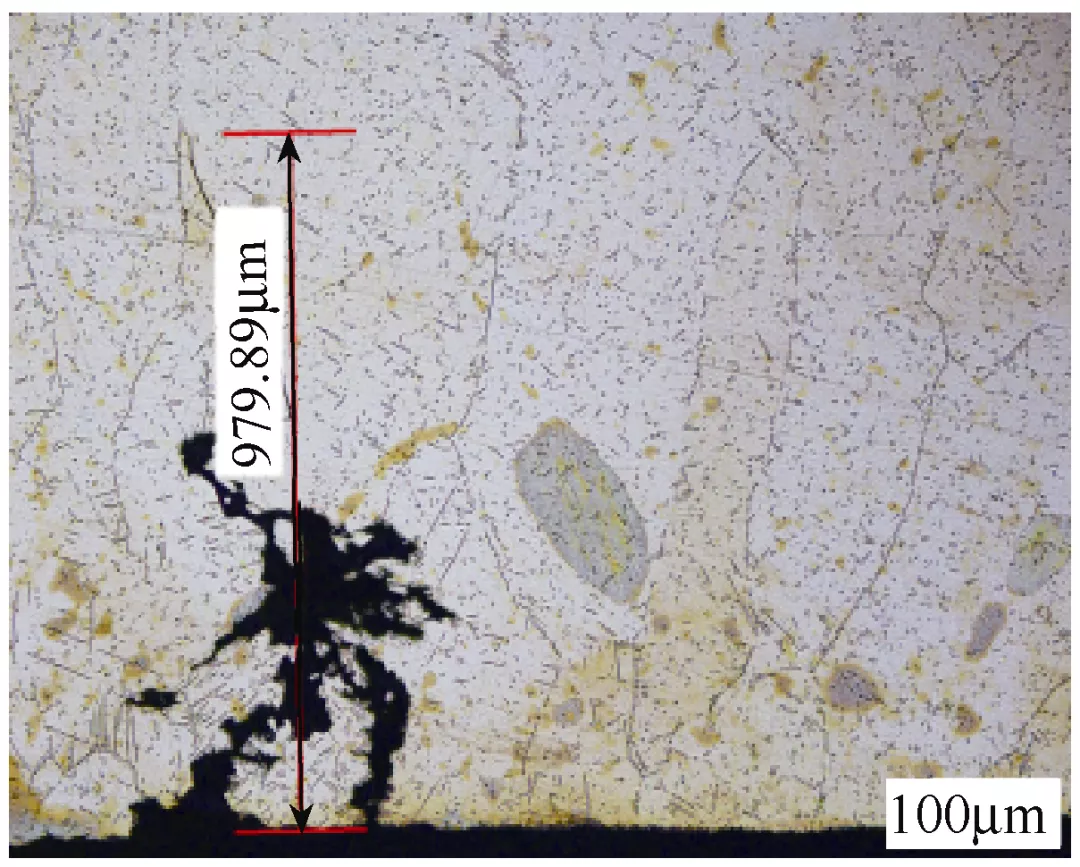

從圖8、圖9可以看出,主要組成相為條狀、棒狀的相與黑色的基體相,部分相較粗大,組織大小不均勻,說明該抱箍未進(jìn)行退火處理或退火不充分。圖10裂紋表現(xiàn)為明顯的穿晶斷裂,并伴有少量的沿晶裂紋,且有大量連續(xù)和非連續(xù)的二次裂紋,這些斷裂形貌都是應(yīng)力腐蝕開裂的基本特征。徑向裂紋尖端較尖銳,呈明顯的徑向延伸趨勢(shì),經(jīng)測(cè)量,應(yīng)力腐蝕深度約為1mm。

2 綜合分析

鉛黃銅具有良好的工藝性能和力學(xué)性能,但隨著Zn含量的增加,其應(yīng)力腐蝕敏感性增大。該抱箍中Zn含量約占總質(zhì)量分?jǐn)?shù)的43%,所以具有很強(qiáng)的應(yīng)力腐蝕傾向。同時(shí)抱箍由于退火工藝不合格,導(dǎo)致其內(nèi)部應(yīng)力未消除,且受到螺栓緊固力作用,拉應(yīng)力沿抱耳周向分布,在周圍介質(zhì)(如潮濕空氣等)作用下,腐蝕將沿應(yīng)力分布不均勻的晶粒及其邊界進(jìn)行,并在拉應(yīng)力作用下導(dǎo)致開裂;此外,拉應(yīng)力促使腐蝕介質(zhì)向內(nèi)部侵入,使腐蝕裂紋向縱深發(fā)展。

抱箍外觀尺寸表明,斷裂面厚度明顯低于另一側(cè),致使抱箍在運(yùn)行使用過程中,斷裂面因外形尺寸發(fā)生變化而引起局部范圍內(nèi)應(yīng)力顯著增大,形成應(yīng)力集中。在上述因素的共同作用下直至抱箍斷裂。

圖8 橫向試樣金相檢驗(yàn)(10×)

圖9 橫向試樣金相檢驗(yàn)(50×)

圖10 橫向試樣金相檢驗(yàn)(裂紋形貌)(50×)

3 結(jié)論

此次電流互感器電流連片抱箍材質(zhì)并不符合標(biāo)準(zhǔn)GB/T 1176—2013《鑄造銅及銅合金》要求,Zn含量偏高;抱箍硬度亦不符合標(biāo)準(zhǔn)GB/T 1176—2013《鑄造銅及銅合金》要求,硬度值偏高;滲透檢測(cè)發(fā)現(xiàn)抱箍表面存在細(xì)小微裂紋;抱箍金相檢驗(yàn)發(fā)現(xiàn)組織不均勻,相偏大。

由于抱箍材質(zhì)中Zn含量較高,具有很強(qiáng)的應(yīng)力腐蝕傾向,同時(shí)退火工藝不合格,導(dǎo)致抱箍?jī)?nèi)存在殘余應(yīng)力。在周圍介質(zhì)(如潮濕空氣)等的作用下,受到螺栓緊固力的作用導(dǎo)致其開裂。

建議對(duì)同一廠家同一批次抱箍產(chǎn)品在停電檢修時(shí)仔細(xì)巡查,重點(diǎn)檢查抱箍端面有無細(xì)小裂紋;為防止同類事故的發(fā)生,在日后的巡視中也應(yīng)對(duì)此部位重點(diǎn)檢查。

備檢修與故障診斷”專題征稿通知.jpg)

運(yùn)行機(jī)制和競(jìng)價(jià)策略專題征稿.jpg)

鍵技術(shù)研究及其應(yīng)用”專題征稿通知.jpg)

電廠關(guān)鍵技術(shù)研究及其應(yīng)用”專題征稿通知.jpg)

開關(guān)設(shè)備關(guān)鍵技術(shù)”專題征稿.jpg)

設(shè)備關(guān)鍵技術(shù)”專題征稿.jpg)

配用電技術(shù)”專題征稿.jpg)

中斷”專題征稿.jpg)

能技術(shù)及應(yīng)用專題征稿.jpg)

.jpg)

右側(cè).png)