- 頭條用激光通信代替通信電纜,工業橋式起重機更安全高效,可靠易維護2021-09-29 作者:謝俊朗 韋翔 | 來源:《電氣技術》 | 點擊率:導語廣州環投技術設備有限公司的研究人員謝俊朗、韋翔,在2020年第9期《電氣技術》雜志上撰文指出,由于垃圾儲坑內環境惡劣,并且起重機在使用的過程中移動速度快,Profibus-DP通信電纜在電纜滑車上來回彎曲動作頻繁,導致Profibus-DP通信電纜使用壽命縮短,易出現接觸不良、斷線等狀況,且Profibus-DP通信電纜較長,出現故障后查找故障點難度較大,恢復時間長,嚴重影響起重機的可靠性和生產的安全穩定性。因此,通過采用激光通信代替Profibus-DP通信電纜,極大地提高了起重機的安全性、可靠性、高效性、易維護性。

傳統的有線通信方式傳輸穩定、抗干擾能力強,但隨著時間和技術的進步,其缺點逐漸暴露出來:①傳統的有線傳輸需要大量的資金和人工成本去架設電纜;②當有線傳輸出現問題的時候,因為架設電纜較長難以迅速找到故障點;③如設備需要更新擴展,就必須重新布置線纜,還可能會伴隨著原線路被破壞的風險。而無線通信恰好彌補了有線傳輸方式的不足,因此,無線通信是現代自動化的發展趨勢。

工業橋式起重機中探測距離較為重要,其主要作用是為了能夠實時反饋行車位置,防止行車走出軌道和行車行駛至控制室禁止區域,以及避免行車碰撞而造成安全事故。改造為激光通信后能夠提高傳輸速率,使通信能在更短時間內完成,全面提升了穩定性、安全性,從而使工業橋式起重機擁有更高的可靠性。

激光通信技術是諸多無線通信技術中的一種,它以光信號作為傳輸信息的載體,在大氣中直接傳輸。激光通信方式具有方向性強、亮度高、單色性好、相干性強等特征。根據傳輸媒介的類型可將其分為大氣激光和光纖兩種類型,大氣激光通信是通過大氣傳輸的通信形式,光纖通信是利用光纖或鏡面反射調整光信號的通信形式。

1 常規系統配置方式存在的問題

垃圾儲坑工業橋式起重機自動化程度較高,所需要采集的控制信息也更多,目前采集來的控制信息主要通過Profibus-DP通信電纜傳遞給中央控制系統,屬于傳統的有線方式傳輸。

由于垃圾儲坑工業橋式起重機的工況十分繁雜,需將其控制配電柜設在固定土建控制室內,若采用有線方式傳輸,則需要從行車上每個傳感器敷設線纜到電氣配電室內。因此面臨以下幾個主要問題:

1)Profibus-DP通信電纜成本較高,需采集的信號數量較多,電纜使用量較大,且垃圾儲坑廠房寬闊,起重機運行的距離遠(大車運行距離約100m,所需電纜約200m;小車運行距離約25m,所需電纜約80m),若采用有線方式傳輸,則使用電纜的成本非常大。

2)電纜的耐久壽命是一個問題,起重機的大車、小車主要通過拖令的方式供電,電纜通過電纜滑車布置到行車上,起重機在使用的過程中大車、小車運行速度較快,工作頻繁,電纜隨滑車頻繁地移動、折彎極易損壞,從而大大降低了電纜壽命;并且在電纜通電連接的過程中,當電纜發生短路時,設備可能會因此發生損壞,更甚者會危害人身安全而引發安全事故。

3)起重機所處的環境較為惡劣,隨之使線纜的使用壽命縮短,更換線纜的頻率也有所提高。另外還存在抗干擾問題,拖令方式供電采用單層滑車,且動力與控制信號難以區分開,編碼器控制信號與可編程邏輯控制器(programmable logic controller, PLC)通信信號的Profibus-DP通信電纜和動力電纜敷設在一起,容易受到動力電纜干擾。尤其是大噸位快速運行的起重機,動力干擾更加明顯。

2 優化方案

本次改造優化將保留原工業橋式起重機的配電控制系統、中央控制室內聯動臺、照明空調控制、拖令電纜,僅對原工業橋式起重機的大車的通信方式由傳統的電纜傳輸改造為激光技術。

激光通信采用兩臺DDLS 200設備組成控制信息傳輸系統:在起重機的大車端梁安裝一臺DDLS 200光學數據傳輸器,如圖1所示;另一臺DDLS 200光學數據傳輸器被安裝在軌道的末端,整體安裝位置如圖2所示。

將兩臺DDLS 200光學數據傳輸器架設在兩個互為相對、平行、平坦且通常是垂直的壁面,且兩臺相對的DDLS 200之間的視線不受阻擋。必須確定在最小操作距離Amin之處,兩臺設備的光學軸互相對準的誤差不超過±Amin×0.01,以確保兩臺設備的傳輸/接收光束落在張角的范圍內。

光學元器件的張角(輻射角)與光學軸夾±0.5°(廣角:±1.0°或±1.5°,相對),使用調整螺絲作精密對準,兩臺DDLS 200光學數據傳輸器的水平和垂直對準角應分別不超過±6°。為防止DDLS 200光學數據傳輸器以雙工操作進行資料傳輸的期間互相干擾,使用兩個成對的不同頻率。這些頻率在控制臺上以型號….1和….2以及頻率f1和頻率f2等標簽標示,如圖3所示。

圖1 DDLS 200光學數據傳輸器安裝位置

圖2 起重機光學數據傳感器安裝位置

圖3 光學數據在兩個頻率上傳輸

DDLS 200的功能如一臺同鮑率轉換器。在轉換鮑率的期間,必須確認具較低鮑率之區段有充分的頻寬可用來處理進來的數據。DDLS 200光學數據傳輸器操作范圍為30~500m,采用電絕緣的介面,DDLS 200不占用Profibus位址,具有可關掉整合性重復器功能(信號處理),與協定種類無關的資料傳輸,亦即傳輸FMS、DP、MPI、FMS/DP等混合式操作協定,PROFISAFE,可連接式匯流排終端器(終端連接),可設定6種鮑率。參數詳細見表1。

表1 DDLS 200光學數據傳輸器參數

通信協議采用傳統的Profibus-DP協議,Profibus-DP通信協議(簡稱DP協議)是工業自動化系統中單元級和現場級通信的主流,用于PLC與現場級分布式I/O設備,能實現最大12MHz快速循環數據交換。同時為項目的實施節約信號電纜的布線。DP協議是Profibus中應用最廣的通信協議方式。

工業橋式起重機通過通信模塊ET 200(采集相關的保護信號,并且參與狀態控制)、絕對值編碼器ZE 65(采集絕對位置XY坐標)、脈沖編碼器NM701NR3(升降機閉環速度反饋,并且提供Z軸的坐標)、稱重單元WST 3(提供實時反饋負載的當前重量)進行信號采集,實現實時行車位置以及重量測控。

工業橋式起重機系統架構網絡圖如圖4所示,其中DDLS 200光學數據傳輸器已替代原用Profibus-DP通信電纜W1。

圖4 工業橋式起重機系統架構網絡圖

控制室控制配電柜內的PLC硬件組態由CPU、電源模塊、模擬量模塊、DI DO模塊組成,作為主站。起重機大車、小車行車上的PLC硬件組態由電源模塊、通信模塊ET 200M、DI DO模塊、DDLS 200光學數據傳輸器等組成,作為分站。安裝于軌道末端的光學數據傳輸器,當接收到從大車端梁上的光學數據傳輸器發射回來的數據時,通過交換將數據傳遞給控制室內CPU。

3 改造效果

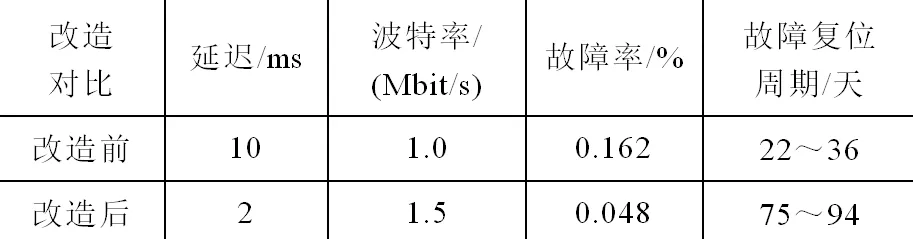

為了驗證激光通信應用在工業橋式起重機中的有效性,收集記錄了改造前后的相關數據并進行對比實驗,包括PLC之間的通信延遲、最大支持的波特率以及傳輸故障使看門狗程序強制的周期,其結果見表2。

表2 改造前后通信質量對比

可以看到,改造之后各個指標都存在不同程度的提升:①通信延遲縮短了80%,意味著通信能在更短時間內完成,提高了高效性;②波特率提高了33%,表示更高的傳輸速率,從而使PLC之間更快地收發指令;③更低的故障率和更長的故障復位周期則說明了激光通信具有更好的傳輸穩定性和可靠性,同時降低了風險發生的頻率,讓作業更加安全。

綜上所述,改造之后的工業橋式起重機效率更高,更穩定可靠,完全滿足作業需求,可以替代傳統的有線方式進行傳輸。

4 結論

激光通信方式通信質量較好,不但信號穩定,而且杜絕了因線纜故障所導致的信號中斷和通信故障,并在數據傳輸速率、通信延遲方面有了顯著提升。同時,通過使用光學數據傳輸器實現工業化數據通信,省去了連接的通信電纜和中繼器RS 485等大批量電氣材料,大大節約了材料成本和維護成本。

在傳統的有線方式傳輸中,連接故障(如接觸不良、斷線等狀況)在起重機整體故障率中占了較大比重,而激光通信方式恰恰省去了這一環節,從而有效提高了起重機的可靠性。

以往起重機因Profibus-DP通信電纜斷線,需要消耗大量的資源以及時間成本來更換Profibus-DP通信電纜,這對整個電廠的生產及其運營效益造成巨大的影響,而激光通信方式只需光學數據傳輸器擺放在正確的位置并連接軟件即可,真正地做到快捷輕便,極大地提高了起重機的安全性、可靠性、高效性、易維護性。理論上可運用在任何工業橋式起重機設備上。

本文編自2020年第9期《電氣技術》,標題為“基于DDLS 200光學數據傳感器的工業橋式起重機激光通信系統”,作者為謝俊朗、韋翔。

電廠關鍵技術研究及其應用”專題征稿通知.jpg)